在工业4.0浪潮与“中国制造2025”战略的推动下,智能制造已成为制造业转型升级的核心路径。智能工厂的建设,不仅在于自动化设备的引入,更在于构建一个互联互通、数据驱动、敏捷响应的信息化神经系统。一个科学、前瞻的信息化整体架构规划,以及在此架构中扮演核心角色的制造执行系统(MES),是赋能企业管理服务、实现数字化精益运营的关键。

一、智能工厂信息化架构的顶层设计

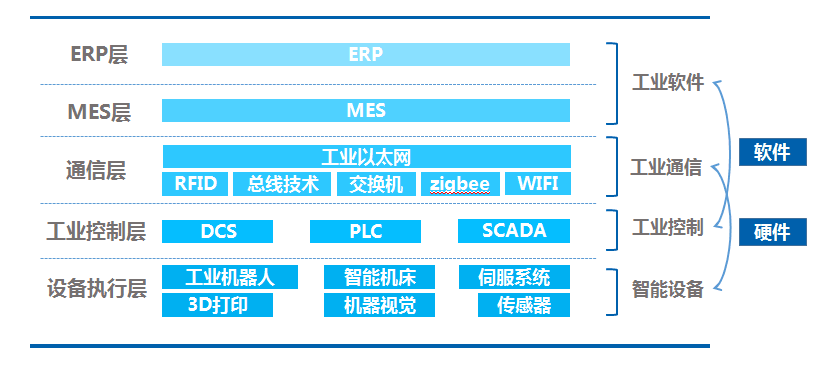

智能工厂的信息化架构并非孤立的技术堆砌,而是一个融合了业务、数据、技术与安全的立体化体系。其典型架构通常可分为四个层次:

- 设备与感知层:作为工厂的“神经末梢”,通过工业物联网(IIoT)技术,连接各类生产设备、传感器、RFID、AGV等,实时采集设备状态、工艺参数、物料流转、环境信息等海量数据,为上层应用提供数据源泉。

- 边缘与网络层:负责数据的初步处理、协议转换和可靠传输。边缘计算网关在靠近数据源头进行实时分析和过滤,减轻云端负担,保障关键业务的低延迟响应。工业以太网、5G、TSN等网络技术确保数据在车间内外的安全、高速流通。

- 平台与应用层:这是信息化架构的“大脑”与“躯干”。

- 工业互联网平台:作为核心支撑平台,提供数据汇聚、建模分析、应用开发、资源调度等PaaS服务,是连接物理世界与数字世界的桥梁。

- 核心应用系统:包括企业资源计划(ERP)、产品生命周期管理(PLM)、供应链管理(SCM)、客户关系管理(CRM)等,以及本文重点——制造执行系统(MES)。这些系统协同工作,支撑从研发、计划、生产到销售、服务的全价值链管理。

- 决策与展现层:面向不同层级的管理者与操作者,通过数据可视化、移动应用、数字孪生、领导驾驶舱等方式,将数据转化为洞察,支持从车间现场到企业高层的实时决策与透明化管理。

二、微缔MES系统在整体架构中的核心定位与规划

在上述架构中,MES系统处于承上启下的关键位置。它向上对接ERP的计划指令,向下连接自动化设备与人员,是打通信息流与实物流的“执行中枢”。微缔MES系统的整体规划应紧密围绕这一核心定位,旨在提升企业管理服务的精细化、智能化水平。

1. 核心规划目标:

* 生产透明化:实时追踪生产进度、物料消耗、设备效能、产品质量,消除信息黑箱。

- 过程标准化:固化并优化生产工艺流程,确保作业规范一致,减少人为差异。

- 调度敏捷化:基于实时数据动态调整生产排程,快速响应插单、变更等异常情况。

- 质量可追溯:建立从原材料到成品的全流程正向追踪与反向追溯体系。

- 决策数据化:为生产管理、工艺改进、设备维护提供精准的数据支持。

2. 核心功能模块规划:

* 生产调度管理:接收ERP主生产计划,进行车间级详细排程与动态调度。

- 生产执行管理:通过工单下发、工序派工、作业指导书电子化,指导工人规范操作,并实时报工。

- 物料与仓储管理:实现物料需求计算、齐套检查、领料配送、库存实时同步,支持精益拉式生产。

- 设备与工具管理:集成设备数据,实现状态监控、预防性维护、点检保养与效能分析。

- 质量管理:集成检测设备,实现质量数据自动采集、SPC过程控制、不合格品处理及追溯分析。

- 人员绩效管理:关联人员、岗位、技能与生产任务,实现工时与绩效的精准核算。

- 数据采集与看板:通过多种方式自动采集生产数据,并以电子看板形式实时展示关键绩效指标(KPI)。

3. 集成规划:

微缔MES的成功实施,离不开与周边系统的深度集成。

- 与ERP集成:接收计划、BOM,反馈消耗、完工信息,实现计划与执行的闭环。

- 与PLM集成:获取最新的工艺路线、图纸与标准,确保生产依据的准确性。

- 与自动化设备/SCADA集成:实现指令下达与数据采集的自动化,减少人工干预。

- 与WMS集成:实现物料信息的实时同步与精准配送。

三、驱动企业管理服务的价值跃升

通过将微缔MES系统置于智能工厂信息化整体架构中进行规划与部署,企业管理服务将实现质的飞跃:

- 从经验管理到数据驱动管理:管理者基于实时、准确的数据进行决策,而非依赖经验与直觉。

- 从被动响应到主动预警:通过对生产过程的实时监控与智能分析,提前发现潜在问题,变“救火”为“防火”。

- 从部门墙到协同网络:MES作为信息枢纽,打破了计划、生产、质量、设备、仓库等部门间的壁垒,促进了跨部门的高效协同。

- 从成本中心到价值中心:通过提升生产效率、降低库存、减少浪费、提高质量,生产部门直接为企业贡献利润和价值。

****

智能工厂信息化架构的构建与微缔MES系统的规划,是一项系统性工程,需要战略远见、业务梳理与技术落地的紧密结合。它不仅是技术的引入,更是管理理念与业务流程的深刻变革。一个规划得当、执行有力的MES系统,将成为企业实现精益生产、迈向智能制造、提升核心竞争力的坚实基石,最终驱动企业管理服务全面迈入数字化、智能化新时代。